生産数の差異に着目…高い人と低い人の動作を徹底的に比較する

改善

2022.01.10

地域活性化の為に魅力ある地方企業づくりのお手伝いをさせて頂く、

ディーズビジネスコンサルティングの佐藤です。(‘◇’)ゞ

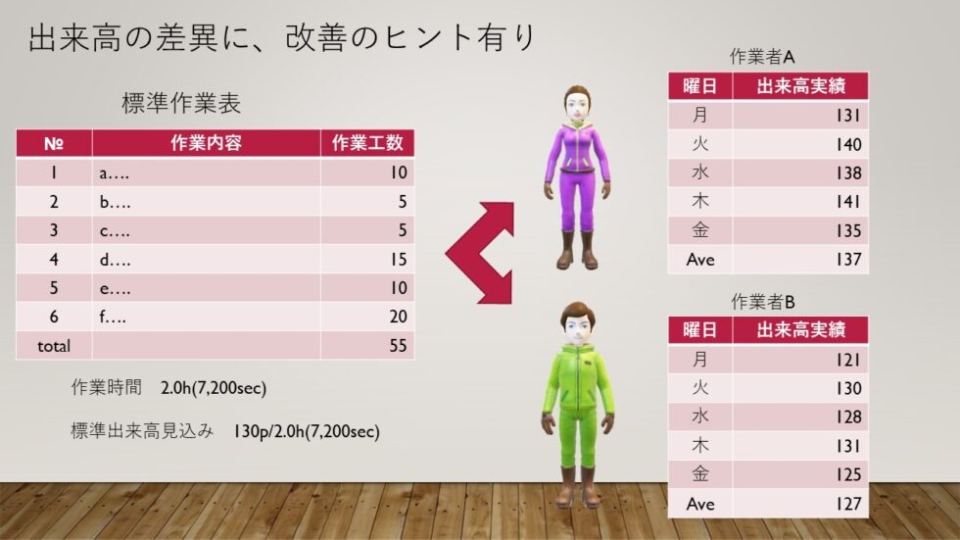

同一作業で、生産数の違う作業者の±差異って、どのくらいですか?

同じ工程で、標準作業表に基づき作業をしている。

常に計画を上回る人、下回る人、計画通りの人。

データを長期的に取っていくと、差が出ると思います。

当然、与えられた時間で、真面目に作業していることが前提ですが、なぜ、差がでるのでしょう?

同時に品質レベルも同等であることが条件、手抜きで早いのは×。

比較するのは、良品生産数にした方が良いです。

常に計画を上回る人は、作業標準の工程+αのテクニックを使っている可能性が高い。

逆に下回っている人は、作業標準の工程に、無駄な作業を負荷している可能性が高い。

それにより、優劣が付いていると考えられます。

生産数を、今より上げたいなら、このMAX作業者、MIN作業者の動作を分析しましょう。

MAX作業者については、今の作業標準よりも、効率的に良品を作れるテクニックがある。

動作分析の結果、判明すれば作業標準を改訂することで、全体の生産数アップに寄与します。

一方で、MIN作業者については、動作の分析で、遅れる原因を見つけ出します。

動作分析の結果、判明すれば指導で、改善することができるでしょう。

分析で見つけるのは、プラスになるコツとマイナスになるコツ。

ある程度、連続して視る必要があります。

できれば、ビデオ撮影して、比較した方が良いでしょう。

目の前で見られると、普段と違う動作が入るかもしれませんから。

注意力が、生産以外に飛んでしまいそうです。

この方法、人だけでなく、設備にも使える方法です。

MAXとMIN…必ず違いがあるはず、それを明確にすることで、改善ポイントが絞り込めます。

時間を掛けますが、費用はそんなに掛からないと思います。

単発での比較でなく、一週間程度のスパンで良品生産数を比較する。

その上で、MAX、MINのターゲットを絞り込む。

こんな課題を解決したい…、ぜひ、ご相談下さい。

儲かる仕組みづくりの、お手伝いをさせて頂きます。

See you tomorrow ♬

ディーズビジネスコンサルティング 佐藤

お問い合わせは、下記ホームページのお問い合わせをクリック。

※モバイルの場合は、ブログの

必要事項を、ご記入ください。

内容を確認させて頂き、返信させて頂きます。

お問合せを頂いたとしても、こちらから、一方的な営業メール、電話、訪問は致しません。

お気軽に、お問合せを。